El corte por agua, también conocido como waterjet, es una técnica de corte industrial que utiliza un chorro de agua a alta presión, a menudo mezclado con abrasivos, para cortar una amplia variedad de materiales. Este método se ha convertido en una opción popular en la industria manufacturera debido a su precisión, versatilidad y capacidad para cortar materiales sin generar calor.

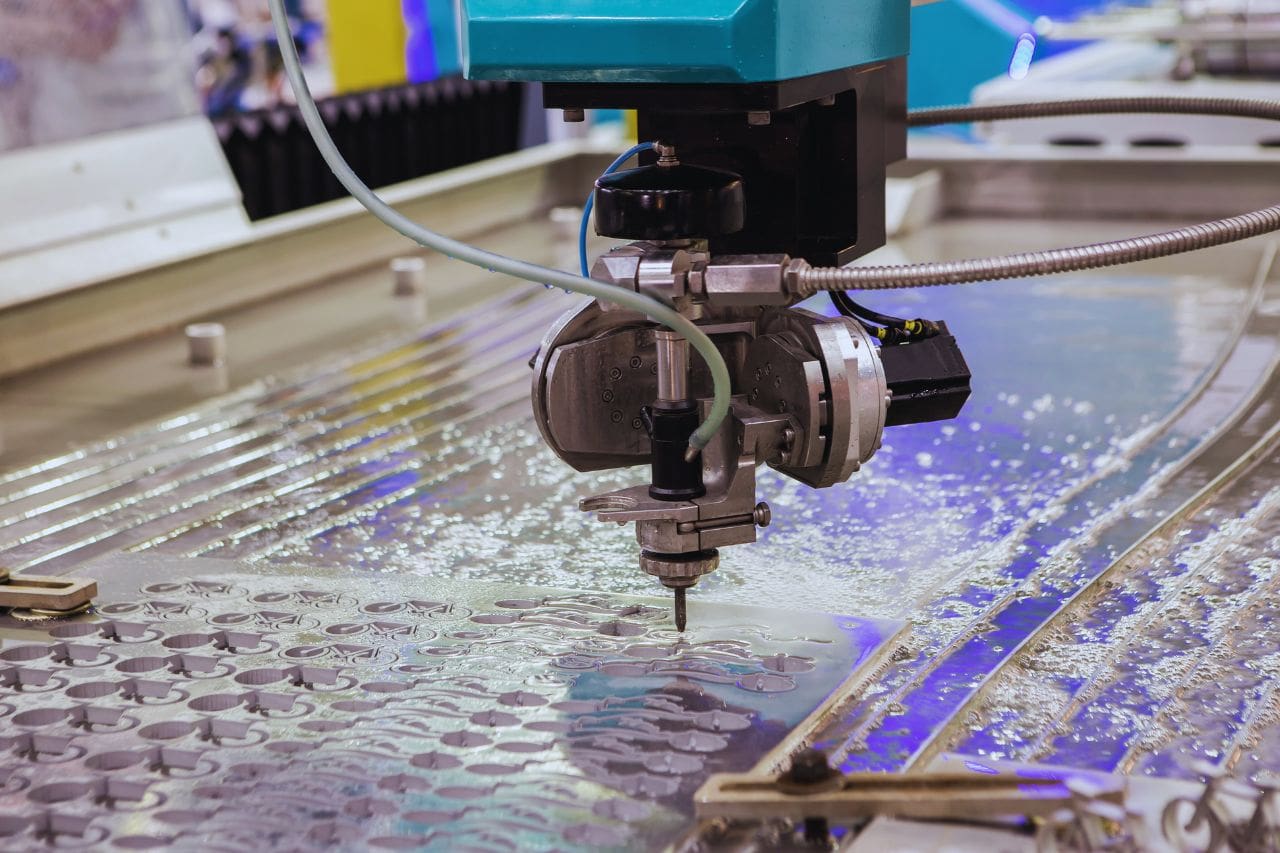

Consiste en proyectar un chorro a alta presión, generalmente entre 30,000 y 90,000 psi (libras por pulgada cuadrada), a través de una boquilla de pequeño diámetro. Este chorro es capaz de cortar materiales blandos como goma, plástico y madera. Para cortar materiales más duros como metal, vidrio y cerámica, se añade un abrasivo, como granate, al agua. El resultado es un corte limpio y preciso, con una mínima afectación térmica sobre el material.

La maquinaria utilizada para realizar el corte por agua en Barcelona, consta de una bomba de alta presión, una boquilla y un sistema de control computarizado (CNC) que guía el chorro para seguir las formas y diseños específicos. Este sistema permite cortar con gran precisión y reproducir patrones complejos con facilidad.

Aplicaciones

Es extremadamente versátil y se utiliza en una amplia gama de industrias. Algunas de las aplicaciones más comunes incluyen:

Industria Metalúrgica: En la fabricación de piezas metálicas, se emplea para cortar acero, aluminio, titanio y otros metales con alta precisión. Es especialmente útil para crear componentes que requieren tolerancias estrechas y bordes lisos.

Aeronáutica y aeroespacial: La capacidad para cortar materiales compuestos y metales duros sin afectar su estructura molecular lo hace ideal para la industria aeronáutica. Se utiliza en la fabricación de piezas de aviones, helicópteros y componentes espaciales.

Automotriz: En la producción de automóviles, esta técnica se emplea para cortar piezas de precisión, como paneles de carrocería, componentes de motor y piezas interiores. La ausencia de distorsión térmica es crucial para mantener la integridad de los materiales.

Vidrio y cerámica: Permite cortar vidrio y cerámica sin riesgo de fractura o astillado. Es ideal para crear ventanas, espejos, baldosas y objetos decorativos con diseños intrincados.

Construcción y arquitectura: Se utiliza para cortar materiales de construcción como mármol, granito y piedra, permitiendo la creación de encimeras, pisos y elementos arquitectónicos personalizados.

Electrónica: En la fabricación de componentes electrónicos, es utilizado para cortar placas de circuito impreso (PCB) y otros materiales sensibles sin causar daños térmicos.

“El chorro de agua sale de una boquilla especialmente diseñada que dirige y concentra el flujo hacia el material a cortar. La forma y el tamaño de la boquilla pueden variar según las necesidades de corte y el tipo de material”, comentan en Metal-Láser.

Ofrece varios beneficios que lo hacen una opción preferida en muchas industrias: permite obtener bordes limpios y precisos, reduciendo la necesidad de procesos de acabado adicionales y trabajando con tolerancias muy estrechas. Su versatilidad le permite cortar prácticamente cualquier material, desde metales y plásticos hasta vidrio y materiales compuestos, adaptándose a diferentes grosores y durezas. A diferencia de otras técnicas, no genera calor, lo que evita la deformación y los cambios en la estructura molecular del material, crucial para la integridad estructural de las piezas.

Además, es una técnica relativamente ecológica, ya que no produce humos ni residuos tóxicos y permite reciclar el agua y los abrasivos utilizados, reduciendo el impacto ambiental. También es una opción segura para trabajar con materiales inflamables o explosivos, ya que no genera calor ni chispas, disminuyendo el riesgo de incendios en el lugar de trabajo.

Esta técnica avanzada combina precisión, versatilidad y seguridad. Su capacidad para cortar una amplia gama de materiales sin generar calor lo hace ideal para aplicaciones en diversas industrias, desde la metalurgia y la automotriz hasta la aeronáutica y la construcción. La importancia radica en su capacidad para ofrecer cortes de alta calidad con un impacto ambiental mínimo, convirtiéndolo en una solución eficiente y sostenible para las necesidades de fabricación modernas.