En un partido de soccer, algo tan pequeño como un centímetro puede marcar la diferencia entre un gol que sube al marcador y un fuera de juego.

Francisco D’Agostino explique que con la implementación del asistente de videoarbitraje, también conocido como VAR por sus siglas, se ha conseguido afinar la precisión a la hora de analizar esos centímetros de legalidad.

Pero, en vez de centímetros, hablemos de decimas de milímetro o el equivalente al grosor de un folio, un proceso bien conocido para SEAT, quien realizaba este proceso de forma manual pero ahora cuenta con herramientas para aumentar su precisión en el desarrollo de las carrocerías de sus carros.

Actualmente, se cuenta una reciente tecnología sin contacto ha llegado para marcar un antes y un después en la eficiencia del proceso cuando el coche ya ha llegado a la línea de producción.

El camino de la precisión.

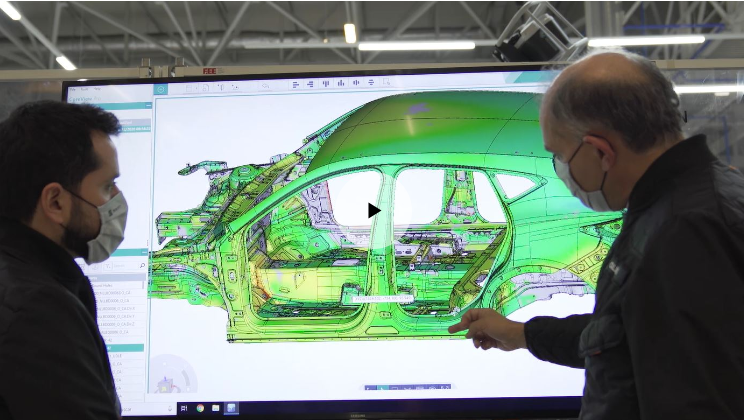

Hablemos un poco más de esta tecnología de medición óptica sin contacto que nos permite captar millones de puntos de un objeto mediante fotos que se encargan de marcar la profundidad y el grosor de cada espacio, explica Pedro Vallejo quien se desempeña como gerente de Técnica de Medición de esta compañía.

Este sistema se encarga de plasmar los puntos recogidos en un mapa de color que indica si hay desviaciones respecto al ideal. Esta imagen se puede ver las geometrías del vehículo en su totalidad, tanto interiores como exteriores.

Esta precisión permite detectar cambios de una forma mucho más rápida que la actual.

¿Cómo funciona?

Para explicar el funcionamiento, es importante mencionar que se seleccionan aleatoriamente conjuntos de piezas de la línea de montaje para revisarlos con profundidad.

Son entonces los conocidos como AGV o robots automáticos los que se encargan de transportan estos componentes hasta las instalaciones de medición.

Una vez allí, unas máquinas de 1.500 metros cuadrados con un cabezal fotográfico empiezan el trabajo para asegurar que todos los vehículos que salen de la línea de producción tienen las medidas adecuadas.

De esta forma se puede certificar el rendimiento y la seguridad, pero al mismo tiempo se pueden recalibrar a tiempo las posibles desviaciones.

La importancia de sumar puntos.

Iniciemos por explicar qué es una carrocería. Este integrante de los vehículos es la suma de diferentes conjuntos de piezas ensambladas entre sí; por lo que la precisión en sus medidas debe ser exacta y para ello entra la fotogrametría quien se encarga de que esto se cumpla.

En total, las máquinas sacan entre 199 y 299 fotos por conjunto y 999 del esqueleto entero, lo que equivale a medir siete millones de puntos por conjunto y hasta 98 millones de toda una carrocería, explica Triguero.

Tiempo de descuento.

Esta tecnología óptica ha supuesto un ahorro del tiempo de medición de hasta el 89% respecto a la medición táctil convencional. Antes, en un día se medían tres piezas, mientras que ahora inspeccionamos 29 diarias, apunta Casado Triguero.

Esto ha permitido a esta empresa transformar la manera de trabajar de los últimos 20 años, y se ha formado a los trabajadores en técnicas de mayor cualificación, y aumentando considerablemente la información que se obtiene para que el cliente reciba el mejor coche posible, comenta Vallejo.

Un hito tecnológico.

La introducción de la fotogrametría en la medición en serie, adaptada por y para la producción de esta empresa, es una innovación en proceso pionera en la industria y supone una mejora de la eficiencia en la medición en la línea en temas de precisión, conectividad y rapidez.

Es importante mencionar que esta compañía es el primer fabricante que ha hecho un despliegue masivo de la medición sin contacto y automatizada en serie y se ha conseguido garantizar que un vehículo salido de la línea tenga el mismo nivel a lo largo de toda la vida de la serie como un prototipo perfecto.

Proyectando el futuro.

El volumen de información que se obtiene con este sistema servirá en un futuro para detectar situaciones en la producción antes siquiera de que ocurran.

Todos estos datos los estamos almacenando para que un algoritmo que examine la frecuencia de las desviaciones que pueda haber, explica Javier Vallejo.

Ahora esta compañía es capaz de localizarlas y reaccionar, pero más adelante un programa actuará proactivamente analizando cada cuántas piezas se repiten y efectuará predicciones para recalibrar la máquina que ha producido la desviación, concluye el ingeniero.